Churrasqueira em EPS: é seguro o uso desse material?

A churrasqueira em casa de EPS é possível e pode ser uma excelente opção para

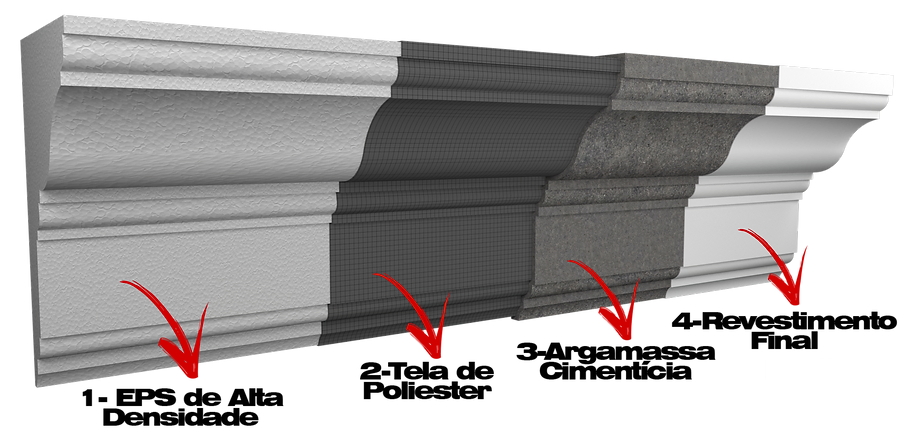

A partir de um desenho criado no AutoCAD, o núcleo do EPS (Isopor®) é moldado com a nossa máquina CNC de fio quente. Conseguimos cortar qualquer formato em 2D, desde molduras pequenas a partir de 5 centímetros até perfis com 120 cms de largura. Todo processo de corte é controlado por computador, não deixando margem para erros.

Uma vez que o perfil é cortado do núcleo do EPS, aplicamos nas extremidades da moldura a tela de fibra de vidro resistente a alcalinidade do cimento. Esta malha tem diversas funções: a primeira e mais importante é auxiliar na aderência da próxima camada de argamassa cimentícia, assim como atua na distribuição da tensão superficial em caso de impactos pontuais. Em terceiro e também importante, dar flexibilidade a peça final.

Agora que nossa peça está cortada e estruturada com a tela de poliéster, aplicamos a camada de micro concreto polimérico através do processo de extrusão, controlado por operadores altamente qualificados em nossa linha de revestimento. Esta camada tem a espessura de 4 a 5 milímetros, envolvendo todas as faces da moldura exceto a parte de trás. Após um período de 24 horas, as molduras são submetidas a um rigoroso controle de qualidade, onde as imperfeições da textura e demais anormalidades são corrigidas. O produto final apresenta uma aparência suave e uniforme.

A demão de acabamento completa o processo. Nossas molduras podem ser acabadas em uma variedade de texturas e cores dependendo do gosto de cada indivíduo. A forma mais popular é um acabamento a base de tinta acrílica premium. Em cidades litorâneas é recomendado revestir as molduras com pastilhas devido a corrosão causada pela maresia. Lembrando que a pintura ou revestimento final é aplicado pelo empreiteiro ou proprietário da construção.

Fonte: https://www.casaleve.com/

A churrasqueira em casa de EPS é possível e pode ser uma excelente opção para

Graças a sua versatilidade, o material é usado em construções de piscinas e similares como

Atuando como excelente isolante térmico, o material desacelera as trocas de temperatura entre os ambientes

Começar uma obra, independente da sua proporção e finalidade, nunca é uma tarefa fácil. É